Was ist Kanban-Inventarmanagement?

Die Kanban-Bestandsverwaltung ist ein visuelles System, das Teams, Managern und Lieferanten signalisiert, wann Teile, Materialien oder Produkte nachbestellt werden müssen. Es nutzt die tatsächliche Nachfrage, um die Wiederauffüllung der Lagerbestände auszulösen. Dies hilft Unternehmen, Abfall zu vermeiden, überschüssige Lagerbestände zu vermeiden und effizienter zu arbeiten.

Kanban (ausgesprochen Kahn-Bahn) begann Ende der 1940er Jahre bei Toyota. Der Ingenieur Taiichi Ohno sah, wie amerikanische Supermärkte ihre Regale erst auffüllten, wenn Artikel verkauft wurden, und wandte dieselbe Idee auf die Herstellung an. Er befestigte physische Karten — Kanban genannt, was auf Japanisch Signal bedeutet — an die Behälter, um anzuzeigen, wann bestimmte Teile hergestellt oder aufgefüllt werden mussten. Diese Just-in-Time-Methode (JIT) wurde zu einem Kernbestandteil des Lean-Managements und half Toyota dabei, die Produktion zu rationalisieren und Verschwendung zu reduzieren. Heute werden Lean-Kanban-Systeme branchenübergreifend eingesetzt — darunter Fertigung, Gesundheitswesen, Logistik, Einzelhandel und mehr — und verwenden entweder physische Karten oder digitale Kanban-Boards.

Erfahren Sie in diesem vollständigen Lean-Management-Leitfaden, wie Sie mit weniger mehr erreichen können. Lesen Sie in dieser Studie über den Weg von Kanban zu Lean Kanban, wie Kanban Branchen von der Fertigung bis zur Software verbessert hat.

So funktioniert das Kanban-Bestandsmanagementsystem

Kanban-Inventarsysteme verwenden visuelle Signale — wie Karten, Behälter oder digitale Warnmeldungen —, um die Wiederauffüllung der Bestände auf der Grundlage des tatsächlichen Verbrauchs auszulösen. Anstatt Prognosen abzugeben, reagiert jedes Signal auf die Nachfrage in Echtzeit. Diese Methode hilft Teams, Überproduktion zu vermeiden, Abfall zu reduzieren und einen stetigen Material- oder Produktfluss aufrechtzuerhalten.

Sobald ein Kanban-System eingerichtet ist, verhält es sich wie eine Schleife: Wenn das Inventar verbraucht ist, wird ein Signal gesendet, um es wieder aufzufüllen. Dieses Signal kann eine physische Karte sein, die an einem leeren Behälter befestigt ist, oder eine digitale Warnung in einem Armaturenbrett. Das Team füllt gerade genug auf, um das zu ersetzen, was verbraucht wurde, und nicht mehr. Sobald der Artikel wieder aufgefüllt ist, kehrt das Signal zu seinem Startpunkt zurück und ist wieder einsatzbereit.

Da Kanban ein Pull-System ist, wird das Inventar nur bei Bedarf verschoben. Es gibt keinen „Push“, der auf Prognosen oder Batch-Zeitplänen basiert. Dies macht es einfacher, die Lagerbestände niedrig zu halten und gleichzeitig die Nachfrage zu decken. Es gibt dem Team auch eine visuelle Möglichkeit, zu verfolgen, wo sich Materialien im Prozess befinden und wo Maßnahmen erforderlich sind.

Kanban board in Smartsheet

Hier ist ein klassisches Beispiel dafür, wie das Kanban-Inventarsystem mit zwei Fächern in der Fertigung funktioniert:

In einem System mit zwei Behältern an einer Montagelinie halten zwei identische Behälter Schrauben. Ein Mülleimer ist in Gebrauch, während der andere dahinter steht. Wenn der erste Behälter leer ist, entfernt der Arbeiter die beigefügte Kanban-Karte und legt sie auf eine Tafel mit der Aufschrift To Order. Der zweite Behälter wird an seinen Platz geschoben, um die Produktion am Laufen zu halten.

In der Zwischenzeit wird der leere Behälter zum Nachfüllen geschickt. Sobald der Vorrat wieder aufgefüllt ist, kehren Behälter und Karte zur Anlage zurück und sind bereit für den nächsten Zyklus. Das gesamte System funktioniert, ohne dass jemand Inventar zählen oder eine Tabelle überprüfen muss.

Eine digitale Version funktioniert im Prinzip genauso:

In einem Versorgungsraum eines Krankenhauses scannt das Personal einen QR-Code, wenn der Behälter mit den Infusionsschläuchen zur Neige geht. Dieser Scan löst eine Warnung in einem digitalen Kanban-Board aus, das vom Einkaufsteam verwendet wird. Der Artikel wird in die Spalte „Zur Bestellung“ verschoben, und ein Techniker erteilt eine Bestellung zur Wiederauffüllung.

Sobald die Sendung eintrifft, wird der Artikel als Empfangen markiert und die Inventarschleife wird zurückgesetzt. Der Prozess ist immer noch visuell und bedarfsorientiert — er findet einfach auf einem Bildschirm statt auf einer Wand oder in physischen Behältern statt.

Die wichtigsten Komponenten eines Kanban-Systems im Inventar

Ein Kanban-Inventarsystem beginnt mit zwei Schlüsselkomponenten: Karten und Behältern. Karten beschreiben die Gegenstände und in Behältern werden die Gegenstände aufbewahrt. Zu den weiteren üblichen Komponenten gehört ein physisches oder digitales Kanban-Dashboard mit Workflow-Spalten zur Nachverfolgung. Das System verwendet auch Work-in-Process-Grenzwerte (WIP) und Nachschubregeln.

Hier ist eine detailliertere Übersicht über die Komponenten eines Kanban-Inventarsystems:

- Kanban-Karten: Dies sind die Signale, die zur Wiederauffüllung der Bestände führen. Jede Karte enthält Details wie den Artikelnamen, die Menge pro Behälter, den Lieferanten und den Lagerort. Wenn ein Behälter zur Neige geht, wird die Karte auf eine zentrale Platine oder ein Armaturenbrett verschoben, um mehr anzufordern.

- Behälter oder Container: Das Inventar wird in standardisierten Behältern aufbewahrt, oft paarweise. Ein Fach wird verwendet, während das andere als Backup dient. Wenn das erste Fach leer ist, wird ein Nachfüllen ausgelöst, während das zweite Fach die Arbeit am Laufen hält.

- Kanban-Board oder Dashboard: Das Kanban-System verwendet ein physisches oder digitales Board (oder beides), um den Status jedes Artikels zu verfolgen. Die Karten werden durch die Spalten „Auf Bestellung“, „Bestellt“, „Wird versendet“ und „Aufgefüllt“ verschoben. Das Board gibt den Teams einen sofortigen Überblick darüber, was Aufmerksamkeit erfordert.

Physische Kanban-Boards sind in der Fertigung, im Gesundheitswesen und in Lagern üblich. Sie verwenden Säulen auf einem Whiteboard oder einer Wand mit physischen Karten oder Tags, die von Hand bewegt werden. Digitale Kanban-Boards werden verwendet, wenn Teams verteilt sind, Echtzeit-Tracking benötigen oder Automatisierung wünschen. Mithilfe von Softwaretools können Benutzer Karten zwischen Spalten ziehen, den Status verfolgen und automatisch Benachrichtigungen oder Aktualisierungen auslösen.

- Workflow-Spalten: Workflow-Spalten, entweder physisch oder digital, stellen Phasen des Wiederauffüllungsprozesses dar. Das Verschieben einer Karte von einer Spalte zur nächsten hilft Teams, den Fortschritt auf einen Blick zu sehen.

- Grenzwerte für die Bearbeitung in Bearbeitung (WIP): Diese Grenzwerte begrenzen, wie viele Artikel gleichzeitig in jeder Phase enthalten sein können. Sie verhindern Überbestellungen und sorgen dafür, dass sich das System darauf konzentriert, eine Aufgabe zu erledigen, bevor eine andere gestartet wird. Je nach Branche kann WIP auch für Work in Progress stehen.

- Regeln für den Nachschub: Jedes Signal folgt klaren Anweisungen: wann es ausgelöst werden soll, wer reagiert, welche Menge nachbestellt werden muss und wohin die Karte oder das Fach nach dem Auffüllen des Lagers gehört. Diese Regeln machen das System konsistent und zuverlässig.

Diese optionalen Tools können Ihr Kanban-System stärken:

- Regaletiketten: Diese bieten visuelle Hinweise, mit denen Teammitglieder schnell Behälter, Produktkategorien oder Punkte neu bestellen können, ohne jede Karte lesen zu müssen.

- Barcodescanner: Scangeräte verfolgen Produkte, Behälter oder Karten, wenn sie bewegt werden. Dies kann digitale Updates auslösen, die manuelle Nachverfolgung reduzieren und die Rückverfolgbarkeit verbessern.

- Digitale Kanban-Apps: Softwaretools (wie Smartsheet, Kanbanize oder Trello) zeigen Board-Ansichten in Echtzeit an, ermöglichen Drag-and-Drop-Updates und verfolgen automatisch den Auftragsstatus teamübergreifend.

- Lieferantenintegrationen: Einige Systeme sind direkt mit Anbietern verbunden. Wenn eine Kanban-Karte ausgelöst wird, wird eine Bestellung automatisch versendet, was den Nachschub beschleunigt und den Verwaltungsaufwand reduziert.

- Mobilgeräte: Teams können Tablets oder Telefone verwenden, um Artikel zu scannen, den Kartenstatus zu aktualisieren oder Dashboards auf dem Boden zu überwachen. Dies hilft Teams, mit dem System in Verbindung zu bleiben, ohne an einen Desktop gebunden zu sein.

Kanban-Inventarfluss

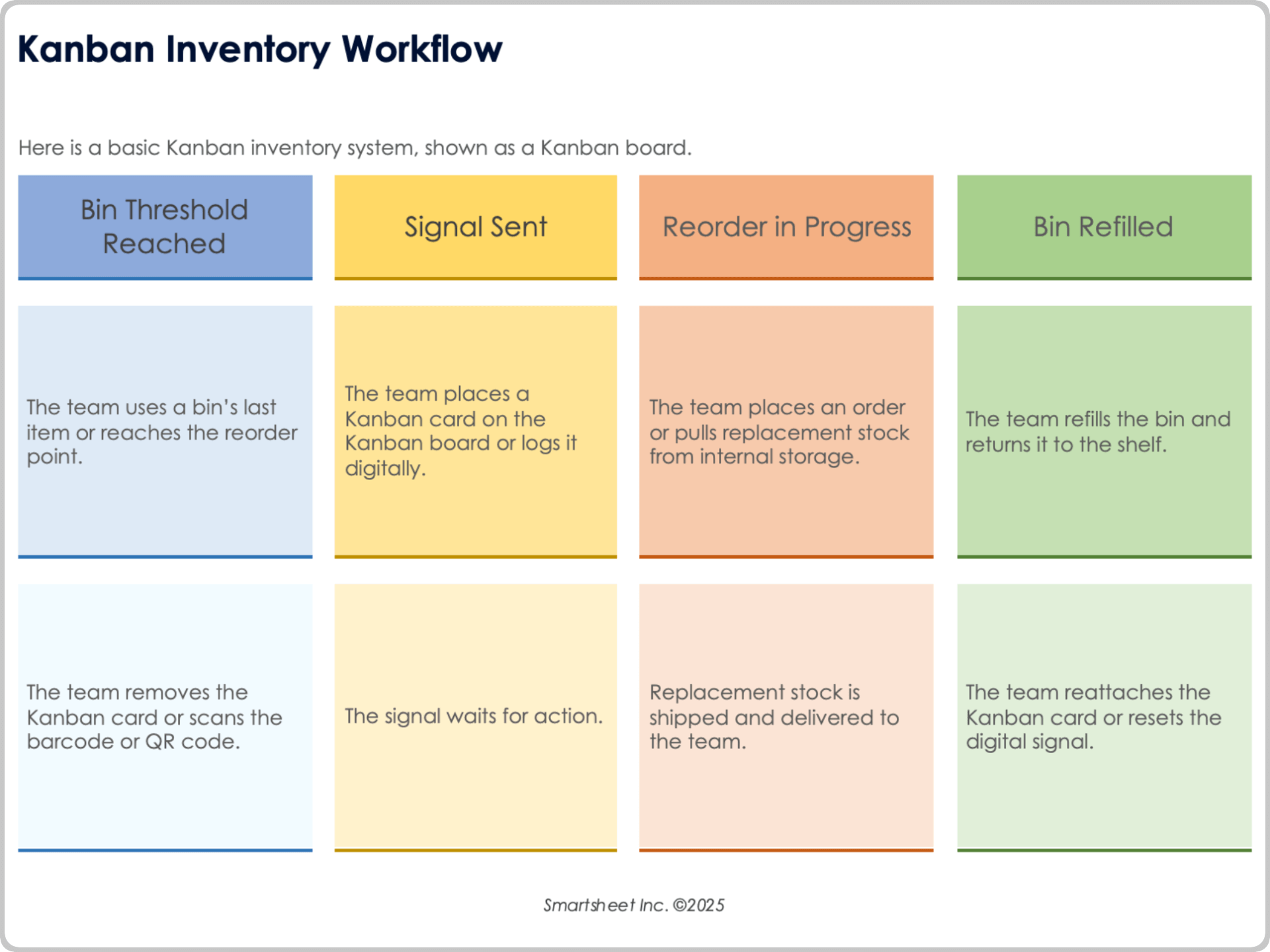

In einem Kanban-Inventar-Workflow-System beginnt der Prozess im Behälter, und das Team bewegt die Karte oder notiert den Fortschritt des Artikels, wenn es nachbestellen muss. Von dort aus sendet das Team das Signal, die Ersatzbestellung einzuleiten und den Behälter wieder aufzufüllen.

Laden Sie den Kanban-Inventary-Workflow in Adobe PDF herunter

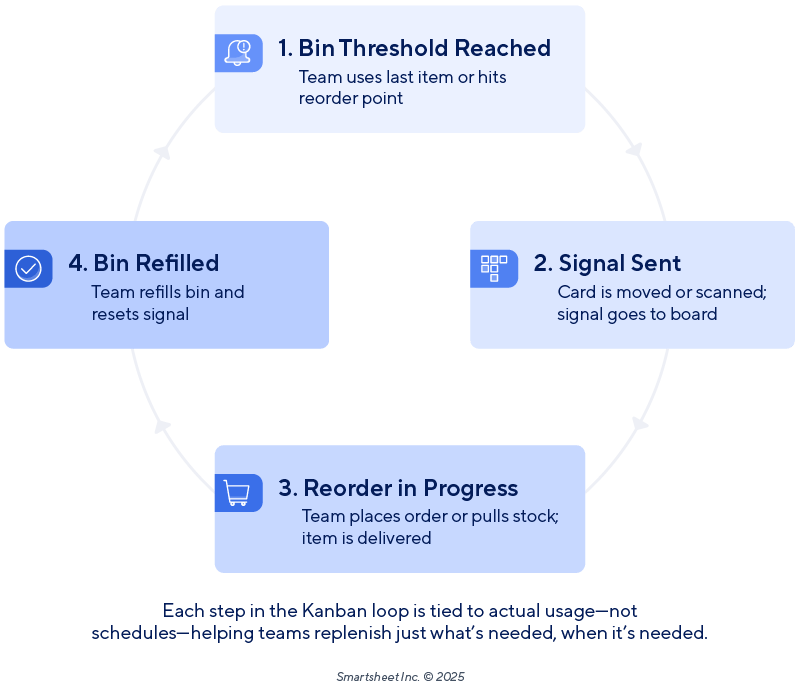

Sie können das Kanban-Inventarflusssystem auch als einen Zyklus von vier Schritten betrachten. Wenn Sie den vierten Schritt erreichen und den Behälter wieder auffüllen, kehren Sie zur ersten Stufe zurück, bis Sie den Schwellenwert für den Behälter erreicht haben.

So berechnen Sie die Anzahl der Kanban-Karten (oder Bins)

Um ein funktionierendes Kanban-System einzurichten, müssen Sie herausfinden, wie viele Behälter oder Karten benötigt werden, um Ihren Prozess am Laufen zu halten, ohne dass der Bestand ausgeht. Dafür gibt es eine einfache Formel, die oft als Kanban-Menge oder Kanban-Kartenformel bezeichnet wird.

Hier ist die Basisversion der Kanban-Kartenformel:

Anzahl der Kanban-Karten =

[Durchschnittlicher Tagesbedarf × (Vorlaufzeit + Sicherheitsvorrat in Tagen)] ÷ Menge pro Behälter

Oder anders ausgedrückt:

C = [D × (L + SSD)] ÷ S

Wo:

- C = Anzahl der Kanban-Karten (oder Behälter)

- D = Durchschnittlicher Tagesbedarf

- L = Vorlaufzeit (in Tagen) für die Wiederauffüllung

- SSD = Sicherheitsbestand in Tagen (ein Puffer zur Deckung von Schwankungen)

- S = Menge pro Behälter (oder die Menge, für die jedes Kanban-Signal steht)

Beispielsweise verwenden Sie täglich 40 Einheiten eines Teils. Das Auffüllen dauert drei Tage, und Sie benötigen einen zusätzlichen Tag Sicherheitsvorrat. Sie haben 50 Einheiten in jedem Behälter. So entwickelt sich die Formel:

C = (40 × (3 + 1)) ÷ 50

C = (40 × 4) ÷ 50

C = 160 ÷ 50

C = 3.2

Du würdest auf 4 Kanban-Karten aufrunden. Das bedeutet, dass Sie für dieses Teil nacheinander vier Behälter benötigen, in denen jeweils 50 Einheiten Platz finden.

Hier sind ein paar Tipps zur Verwendung dieser Formel:

- Immer aufrunden: Es ist besser, etwas mehr zu haben, als wenn es ausgeht.

- Verwenden Sie echte Lieferzeiten: Raten Sie nicht — verwenden Sie Ihren tatsächlichen Lieferanten oder die Wiederbeschaffungszeiten.

- Regelmäßig überprüfen: Wenn sich die Nachfrage oder die Lieferzeiten ändern, sollte sich auch Ihre Kanban-Größe ändern.

- Budgetpufferzeit: Möglicherweise benötigen Sie mehr Pufferzeit, wenn die Nachfrage nicht vorhersehbar ist oder die Lieferanten langsam sind.

So implementieren Sie ein Kanban-Bestandsverwaltungssystem

Um ein Kanban-Inventarsystem zu implementieren, müssen Sie zunächst Ihren Arbeitsablauf abbilden. Entwerfen Sie dann Ihren Signalprozess, legen Sie Behältermengen fest, erstellen Sie Regeln und Verantwortlichkeiten, schulen Sie Ihr Team und führen Sie ein kleines Pilotprojekt durch. Überprüfen Sie Ihr System regelmäßig und passen Sie es an, während Sie herausfinden, was am besten funktioniert.

Folgen Sie diesen schrittweisen Anweisungen zur Implementierung eines Kanban-Inventarsystems:

1. Ordnen Sie Ihren Inventar-Workflow zu

Führen Sie einen vollständigen Überblick über Ihren Inventarprozess durch, vom Wareneingang über die Lagerung bis hin zur Nutzung und Wiederauffüllung der Bestände. Sprechen Sie mit den Leuten, die täglich mit Inventar arbeiten, um ihre Meinung zu erhalten. Skizzieren Sie dann alle Informationen in einem groben Diagramm, das Ihnen hilft, Lücken oder Verzögerungen zu erkennen und festzustellen, wo sich die Dinge verlangsamen oder überfüllt sind. Sobald Sie eine grobe Gliederung oder Workflow-Übersicht haben, legen Sie fest, wo Entscheidungen zur Wiederauffüllung der Lagerbestände getroffen werden. Diese werden zu Ihren Kanban-Signalpunkten.

Stellen Sie sicher, dass Ihr System und Ihre Workflow-Übersicht eindeutig beschriftet sind und veraltete Lagerbestände entfernt werden. Verbessern Sie Ihre Daten zur Vorlaufzeit weiter.

Andrew Lokenauth, ein Finanzberater, der Unternehmen in den Bereichen Betriebsstrategie und Bestandsmanagement berät, betont, dass, um den Prozess richtig zu gestalten, bei den Menschen vor Ort beginnen muss.

„Ich beginne immer mit einer Woche, in der ich nur die Arbeiter beobachte, ihre Arbeitsweise kennenlerne und ihre Meinung zur Kartenplatzierung und Behältergröße einhole“, sagt Lokenauth.

2. Entwerfen Sie Ihr Kanban-Setup

Legen Sie die Behältermengen auf der Grundlage der tatsächlichen Nutzung und der Lieferzeiten der Lieferanten fest, nicht auf Schätzungen. Erstellen Sie für jeden Behälter eine Kanban-Karte, auf der der Artikelname, die Menge, der Lieferant und der Standort angegeben sind.

Stellen Sie einen übersichtlichen Ort bereit, an dem Signale gesammelt werden — eine Wandtafel, eine Dropbox oder eine gemeinsam genutzte digitale Platine — und ein übersichtliches System dafür, was passiert, wenn ein Signal ausgelöst wird, wer reagieren muss und wie die Karte nach dem Auffüllen des Bestands zurückgegeben wird.

Kiara DeWitt, BSN, RN, CPN, ist die Gründerin und CEO von Injectco, einer Kette von Kliniken für medizinische Ästhetik und Gewichtsreduktion. Sie baute ihr eigenes Kanban-System von Grund auf ohne externe Berater auf.

„Überdesignen Sie nicht“, sagt DeWitt. „Ein Sharpie und ein Malerband können Ihren Mitarbeitern 90 Prozent dessen beibringen, was sie wissen müssen. Fügen Sie später schicke Dashboards hinzu.“

3. Regeln und Grenzen festlegen

Das Festlegen von Grenzwerten für unfertige Arbeiten (WIP) bedeutet, zu entscheiden, wie viele Artikel oder Bestellungen in jeder Phase gleichzeitig enthalten sein können. Dadurch läuft der Prozess reibungslos ab. Weisen Sie klare Regeln und Verantwortlichkeiten für das zu, was nach dem Auslösen des Auffüllsignals passiert, z. B. wer die Bestellung aufgibt, wer die Karte oder den Behälter bewegt oder wer den Inventarstatus innerhalb des Systems ändert. Veröffentlichen Sie diese Regeln so, dass andere sie leicht sehen oder darauf zugreifen können.

Es ist auch wichtig, für Ausnahmen oder Notfälle zu planen, z. B. wenn eine Karte verloren geht oder die Nachfrage unerwartet ansteigt. Lokenauth betont, wie wichtig es ist, einen Notfallplan zu haben.

„Sie benötigen einen Backup-Plan für den Fall, dass etwas kaputt geht“, sagt er. „Ich lasse alle meine Kunden einen Kanban-Override-Prozess erstellen — eine dokumentierte Methode, um das System bei Bedarf zu umgehen, ohne Chaos zu verursachen.“

4. Trainiere dein Team

Die Schulung des Teams ist bei der Implementierung eines Kanban-Bestandsverwaltungssystems von entscheidender Bedeutung, da das System erfordert, dass die Mitarbeiter bestimmte visuelle Hinweise verstehen und befolgen. Stellen Sie sicher, dass jeder, der an dem Prozess beteiligt ist, den Wert des Prozesses versteht und mit an Bord ist.

Nutze echtes Inventar im Training. Beauftragen Sie einige vertrauenswürdige Teamleiter, die die Mitarbeiter leiten und lassen Sie sie den Prozess von Anfang bis Ende durchlaufen. Spickzettel können ihnen helfen, sich an jede Phase des Prozesses zu erinnern. DeWitt warnt davor, dass selbst ein gut durchdachtes System versagt, wenn das Team es nicht befolgt. „Trainiere dein Team darin, den Vorstand zu respektieren“, sagt sie. „Es bedeutet nichts, wenn die Leute die Schritte überspringen.“

5. Führen Sie ein Pilotprojekt durch

Sobald Sie Ihre Schulung abgeschlossen und Ihr System eingerichtet haben, ist es an der Zeit, ein Pilotprojekt durchzuführen. Wählen Sie zunächst einen kleinen, stark genutzten Bereich oder eine Artikelgruppe aus. Lass das System ein paar Wochen laufen und beobachte, wie die Karten fließen, wie die Bestände wieder aufgefüllt werden und wo sie ins Stocken geraten. Holen Sie Feedback von allen am System Beteiligten ein und passen Sie sich kontinuierlich an — und fangen Sie bei Bedarf klein an. Lokenauth erinnert sich an einen Kunden, der auf die harte Tour gelernt hat, nicht zu groß anzufangen.

„Einer meiner Kunden wollte Kanban in seinem gesamten Lager einführen — ein Inventar von 12 Millionen US-Dollar“, sagt er. „Großer Fehler. Am Ende haben wir in einer Produktlinie auf die am schnellsten wechselnden SKUs zurückskaliert, das zwei Monate lang reibungslos zum Laufen gebracht und dann erweitert.“

6. Überprüfen und verbessern

Verfolgen Sie bei der Einführung Ihres Systems die Leistung und Kennzahlen wie Zykluszeiten, Bestellfehler und Fehlbestände. Beachten Sie, wenn sich Dinge ändern, und passen Sie Ihren Zeitplan oder verschiedene andere Faktoren nach Bedarf an und schulen Sie die Mitarbeiter regelmäßig, damit Ihr Team über das System auf dem Laufenden ist, während es verbessert wird. Achte darauf, Siege zu feiern und das Team zu ermutigen, damit die Leute motiviert bleiben.

In wenigen einfachen Schritten können Sie jede Art von Kanban-Board in Smartsheet erstellen. Sehen Sie sich auch diese Beispiele für Kanban-Karten aus verschiedenen Branchen an, um mehr Inspiration zu erhalten.

Alisha Navarro ist Gründerin und CEO von 2 Hounds Design, einem in North Carolina ansässigen Hersteller von Hundegeschirren, Halsbändern und Leinen. Ihr Team verwendet ein physisches Kanban-System, um Dutzende von Farb- und Größenvariationen in der Produktion zu verwalten. Im Laufe der Zeit hat sie gelernt, dass Erfolg davon abhängt, flexibel zu bleiben und das System nach Bedarf anzupassen.

„Das ist kein einmaliges Setup und vergiss es“, sagt sie. „Lean ist ein Spiel zur kontinuierlichen Verbesserung.“

In unserem vollständigen Leitfaden zur Verbesserung des Lean-Prozesses finden Sie eine schrittweise Anleitung mit Beispielen und Fallstudien.

Vorteile eines Kanban-Inventarsystems

Ein Kanban-Inventarsystem hilft Teams, Abfall zu reduzieren, Fehlbestände zu vermeiden und die Wiederauffüllung der Lagerbestände zu vereinfachen. Es löst den Nachschub auf der Grundlage der tatsächlichen Nutzung aus, nicht anhand von Prognosen, sodass Unternehmen ihre Lagerbestände schlank und den Betrieb effizient halten können, ohne dass es zu Rätselraten oder ständiger Überwachung kommt. Die Idee ist zwar einfach — nur das neu anordnen, was verwendet wurde — aber die Ergebnisse sind weitreichend.

Hier sind einige der häufigsten und messbarsten Vorteile eines Kanban-Inventarsystems:

- Weniger Abfall: Kanban hilft Teams dabei, Überbestände zu reduzieren, indem die Lagerbestände direkt an den tatsächlichen Verbrauch gekoppelt werden. Das bedeutet weniger abgelaufene Artikel, kleinere Hinterräume und weniger Kapital, das in Materialien gebunden ist, die einfach im Regal stehen.

„Der Vorteil von Kanban ist, dass ich die Lagerbestände auf der Grundlage der Anzahl der verfügbaren Karten festlegen kann“, sagt Navarro. „Wenn es genug Karten gibt, um 10 Stück auf Lager zu haben, und uns diese Größe oder Farbe ständig ausgeht, kann ich eine weitere Karte hinzufügen und anpassen. Oder wenn wir ständig mit einer Größe oder Farbe überfüllt sind, kann ich eine der Karten aus der Rotation ziehen.“

- Weniger Fehlbestände und Überraschungen: Kanban hilft Teams, zu reagieren, bevor der Lagerbestand Null erreicht. Signale werden durch die Nutzung ausgelöst, nicht durch Zeitpläne, sodass der Nachschub rechtzeitig erfolgt, um Verzögerungen zu vermeiden.

„Um ehrlich zu sein, hat Kanban mein Unternehmen gerettet“, sagt DeWitt, Gründer von Injecto. „Wir haben die Produktverschwendung im ersten Quartal um 40 Prozent reduziert, drei Notfälle bei Inventar vermieden und zwei Stunden pro Woche pro Bleiinjektor eingespart.“

- Hohe Sichtbarkeit: Kanban-Systeme machen Arbeit sichtbar. Egal, ob Sie Karten, Behälter oder ein digitales Dashboard verwenden, das gesamte Team kann sehen, was verwendet wurde, was nachbestellt werden muss und was neu gefüllt wurde — ohne dass Sie Tabellen oder E-Mail-Threads durchsuchen müssen.

„Klare Systeme reduzieren die Reibung“, sagt DeWitt. „Und das gibt dir Geschwindigkeit ohne Chaos.“

- Reibungsloserer Ablauf und schnellere Bearbeitung: Da der Nachschub an den tatsächlichen Verbrauch gebunden ist, fließen Artikel ohne Engpässe oder aufgeblähte Chargenbestellungen durch das System. Das Ergebnis ist ein einheitlicherer Rhythmus über Teams und Standorte hinweg.

„Unser Ziel ist es, 100 Prozent des Inventars zu nutzen und es im Laufe des Tages immer wieder zu ‚wechseln'“, sagt Navarro, der Gründer von 2 Hounds Design. „Wir wissen, dass es etwa zwei Stunden dauert, eine Karte durch unser System zu bekommen. Unser Inventar basiert also darauf, wie viele dieser Gurte wir ungefähr verwenden werden, sodass wir immer nah dran sind, aber nie ausgehen.“

- Klare Rollen: Kanban schafft Transparenz in Bezug auf Verantwortlichkeiten: wer löst aus, wer bestellt, wer füllt auf.

- Flexibilität: Kanban-Systeme sind vom Design her flexibel. Teams können Karten hinzufügen oder entfernen, Mengen anpassen oder die Regeln für die Nachbestellung anpassen, während sie lernen, was für jedes Produkt am besten funktioniert.

Navarro hat ihr System bei 2 Hounds Design durch praktisches Ausprobieren verfeinert.

„Wir haben mit 30 Gurten gleichzeitig auf einer Karte angefangen, und das war ein Witz!“ sagt sie. „Wir haben über einen Tag gebraucht, um eine Karte durch den gesamten Prozess zu bekommen (wobei alle anderen Karten vor der Karte aufgereiht waren, die wir gerade durchgeschickt haben). Dann haben wir es auf 15 Gurte auf einer Karte zugeschnitten, dann 10, dann fünf, dann drei, dann wieder auf fünf — da wir festgestellt haben, dass fünf die optimale Anzahl von Gurten waren, um die Zeit zu rechtfertigen, die benötigt wird, um den Faden und die Spule an der Maschine zu wechseln.“

- Skalierbarkeit: Kanban beginnt einfach — mit physischen Karten, Behältern oder Regalen — und kann je nach Bedarf zu hybriden oder vollständig digitalen Systemen skaliert werden. Die Kernlogik bleibt dieselbe, auch wenn sich Ihre Tools weiterentwickeln.

Carl Jacobs ist Mitbegründer und CEO von Apicbase, einer Inventarplattform, die von Restaurantgruppen in ganz Europa und Nordamerika genutzt wird. Als Reaktion auf die Herausforderungen mit physischen Kanban-Systemen entwickelte sein Team digitale Tools, wie z. B. Warnmeldungen bei niedrigen Lagerbeständen und Signalverfolgung, um die Nachschubprozesse zu optimieren.

„Beginnen Sie mit dem, was für Ihr Team am einfachsten zu übernehmen ist“, sagt Jacobs. „Aber setzen Sie auf Digitalisierung, wenn Sie Skalierbarkeit, Konsistenz und bessere Prognosen wünschen.“

Herausforderungen eines Kanban-Inventarsystems

Kanban-Systeme sind einfach und ihre Vorteile liegen auf der Hand — aber die Implementierung verläuft nicht immer reibungslos. Die häufigsten Probleme sind auf eine inkonsistente Ausführung, mangelnde Schulung, unzuverlässige Lieferanten oder unklare Prozesse zurückzuführen.

Hier sind die wichtigsten Hindernisse für ein Kanban-Inventarsystem und wie man sie vermeidet:

- Verpasste Signale: Wenn ein Team ein Kanban-Signal verpasst — sei es aufgrund von Ablenkung, Gewohnheit oder mangelndem Training — erfolgt der Nachschub nicht rechtzeitig. Dies ist einer der häufigsten Ausfallpunkte in physikalischen Systemen.

Jacobs, CEO von Apicbase, hat es aus erster Hand gesehen und gleichzeitig Restaurantteams bei der Verwaltung von Beständen an mehreren Standorten unterstützt.

„Wir haben gesehen, dass Karten übersprungen oder Behälter aufgefüllt wurden, ohne dass der Nachbestellvorgang ausgelöst wurde“, sagt er. „Um dies zu beheben, haben wir in Apicbase digitale Schecks und Warnmeldungen bei niedrigen Lagerbeständen eingebaut, die die Beschaffungsteams automatisch benachrichtigen, wenn der Bestand einen Schwellenwert erreicht. Mein Rat: Wenn Sie sich nur auf physische Karten verlassen, müssen Sie mit Schluckauf rechnen und eine klare Rechenschaftspflicht dafür schaffen, wer sie bewegt und überwacht.“

Lokenauth hat ähnliche Probleme mit Teams gesehen, die Kanban-Karten nicht richtig verwendeten.

„Das größte Problem, auf das ich immer wieder stoße, ist die Kartendisziplin — die Leute verlieren entweder Karten oder bewegen sie nicht zur richtigen Zeit“, sagt er. „In einer Produktionsstätte haben wir im ersten Monat etwa 30 Prozent unserer Karten verloren.“ Um das Problem zu lösen, hat das Team laut Lokenauth die Karten größer gemacht („Viel größer, als du es für nötig hältst“, sagt er) und angefangen, verschiedenfarbige Karten für verschiedene Bereiche zu verwenden.

- Lieferanten- oder Lieferzeitprobleme: Einige Anbieter können häufige, kleine Bestellungen nicht bearbeiten oder schnell auf Signale reagieren. „Störungen in der Lieferkette können ein Kanban-System ruinieren“, warnt Lokenauth. „Ich habe das im März letzten Jahres bei einem Kunden auf die harte Tour gelernt, als sein Hauptlieferant eine sechswöchige Verzögerung hatte. Jetzt baue ich immer Sicherheitsauslöser und alternative Lieferantenvereinbarungen ein, bevor ich ein neues System implementiere.“

- Überschreitung des Geltungsbereichs: Ein umfassender Rollout erhöht das Risiko von Verwirrung und Misserfolgen. „Fangen Sie klein an und skalieren Sie“, sagt Jacobs. „Kanbanieren Sie nicht Ihren gesamten Betrieb am ersten Tag. Wählen Sie einen Artikel oder Prozess aus, der sich stark bewegt, z. B. die Nachverfolgung von frischen Produkten oder Verpackungen, und testen Sie das System dort. Das macht es einfacher, Workflow-Probleme frühzeitig zu erkennen.“

- Fehlende klare Verantwortung: Selbst wenn ein Kanban-Board gut gestaltet ist, funktioniert es nicht, wenn niemand für den Prozess verantwortlich ist. Wenn Rollen wie Kartenabnehmer, Order Placier oder Bunkerauffüller vage bleiben, bleiben Signale untätig und die Inventar-Lücken wachsen. Die Zuweisung von Verantwortung — idealerweise einer Rolle, nicht nur einer Person — hält den Kreislauf am Laufen.

Inkonsistente Schulungen oder Gewohnheiten: Kanban-Systeme werden oft reibungslos eingeführt, aber im Laufe der Zeit können Teams in alte Gewohnheiten abrutschen, vor allem, wenn niemand den Prozess verstärkt. Neue Mitarbeiter werden möglicherweise nicht geschult, und erfahrene Mitarbeiter können Abstriche machen, wenn es voll wird. Ohne konsequente Verstärkung geht selbst ein gut durchdachtes System kaputt.

Yogesh Choudhary, CEO und Mitbegründer von FieldCircle, unterstützt Unternehmen im Außendienst und mit vielen Lagerbeständen bei der Implementierung praktischer, skalierbarer Systeme, die auf den täglichen Betrieb zugeschnitten sind.

„Selbst das beste Kanban-System versagt, wenn die Leute vergessen, Karten zu bewegen oder Gegenstände zu scannen“, sagt er. „Eine 10-minütige wöchentliche Auffrischung ist sehr hilfreich.“

Er betont auch die Macht einfacher visueller Hinweise, um den Prozess leichter nachvollziehbar zu machen. „Viele unserer Kunden in der Service- und Wartungsbranche profitieren von der Verwendung einfacher visueller Auslöser wie farbcodierte Behälter oder Barcode-Etiketten, um zu signalisieren, wenn der Lagerbestand zur Neige geht.“

Beispiele für Kanban-Inventarsysteme in Aktion

Kanban funktioniert branchenübergreifend, von der High-Mix-Fertigung bis hin zu klinischen Betrieben mit mehreren Standorten. Diese beiden Beispiele aus der Praxis zeigen, wie flexibel und skalierbar das System sein kann:

- Physikalisches Kanban in der Fertigung: Bei 2 Hounds Design, einem Hersteller von Hundegeschirren und Halsbändern, hilft ein Kanban-System dabei, die Produktion über Dutzende von Farb- und Größenvariationen hinweg zu verwalten. Jede laminierte Karte steht für ein „Rezept“ für die Herstellung von fünf Gurten und begleitet das Produkt durch alle Herstellungsphasen.

„Wir lassen Karten herstellen und laminieren, auf denen das ‚Rezept' (Schnitte, Maße, Anweisungen) für die Herstellung von fünf Hundegeschirren steht — und Farbe und Größe sind spezifisch für diese Kanban-Karte“, sagt Gründer Navarro. „Die Karten gehen zum Anfang des Prozesses (Gurtband schneiden) und folgen der Schachtel durch den gesamten Herstellungsprozess, bis die Gurte geprüft und fertiggestellt sind und sauber an der Wand hängen.“

Die Anzahl der Karten bestimmt die Höhe des Inventars. Wenn der Vorrat aufgebraucht ist, fügen sie eine Karte hinzu. Wenn Gegenstände zu lange sitzen, ziehen sie an einem.

- Hybrides Kanban im Gesundheitswesen: Injectco, ein Netzwerk von acht Kliniken für medizinische Ästhetik und Gewichtsreduktion, das von der neurologischen Krankenschwester Kiara DeWitt gegründet wurde, verwendet ein hybrides Kanban-System, das physische Behälter mit digitalem Tracking kombiniert.

„Ich verwalte das Inventar in acht Kliniken und habe unser Kanban-System von Grund auf neu entwickelt — keine Berater, keine Vorlagen, nur praktische Iterationen“, sagt DeWitt. „Mein Team überwacht medizinische Versorgung, Injektionsmittel, Labormaterialien und Trainingskits mithilfe eines vollständig maßgeschneiderten Hybrid-Kanban-Systems, das unsere Arbeitsabläufe schlank und unseren Abfall minimiert.“

Jeder Versorgungsartikel hat einen beschrifteten Behälter und einen QR-Code. Wenn das letzte Gerät verwendet wird, scannen die Mitarbeiter den Code, was eine Auffüllanfrage auslöst und die Aktion in einem Cloud-basierten Tracker protokolliert.

„Wenn Sie das letzte Gerät berühren, scannen Sie oder Sie halten an — es gibt keine Ausnahmen“, sagt DeWitt. „Verfolgen Sie Verstöße wie jeden anderen Workflow-Fehler. Es ist Prozessschutz, kein Mikromanagement.“

Die Ergebnisse waren sofort sichtbar: 40 Prozent weniger Produktverschwendung, zwei Stunden Zeitersparnis pro Injektor pro Woche und weitaus weniger Betriebsunterbrechungen.

„Es skaliert, weil es die Realität respektiert“, sagt sie. „Klare Systeme reduzieren die Reibung, und das sorgt für Geschwindigkeit ohne Chaos.“

Kanban-Bestandssteuerungssoftware

Die Kanban-Inventarsoftware automatisiert den Prozess der Nachverfolgung, Auffüllung und Verwaltung von Lagerbeständen auf der Grundlage der Nutzung in Echtzeit. Diese Tools reduzieren den manuellen Aufwand, verbessern die Sichtbarkeit und sorgen dafür, dass die Teams nur das auffüllen, was benötigt wird — zur richtigen Zeit und in der richtigen Menge.

Die richtige Lösung hängt von Ihrer Unternehmensgröße, Komplexität und Ihrem Budget ab. Ein kleiner Vorgang kann mit einem manuellen oder hybriden System beginnen, das Behälter und QR-Codes verwendet, bevor auf eine vollständig digitale Plattform umgestellt wird. Größere Unternehmen mit mehr Inventar und beweglichen Teilen profitieren häufig von Software, die Automatisierung, standortübergreifende Nachverfolgung und erweiterte Berichterstattung unterstützt.

Viele moderne Systeme integrieren Barcodes, QR-Codes oder RFID-Tags, sodass das Inventar automatisch aktualisiert werden kann, wenn Artikel gescannt oder bewegt werden. Digitale Kanban-Plattformen können auch Auffüllaufträge generieren, Durchlaufzeiten berechnen und die Leistung der Lieferanten verfolgen.

Für Unternehmen, die ihre Optionen in Betracht ziehen, finden Sie hier eine Anleitung zur Auswahl der richtigen Kanban-Software für Ihr Unternehmen.

Verwenden von Smartsheet zur Erstellung eines Kanban-Inventarboards

Die Board-Ansicht in Smartsheet macht es einfach, ein Kanban-Board zu erstellen, das Inventaranfragen vom Signal bis zum Auffüllen nachverfolgt. Sie kennen sich vielleicht besser mit Kanban-Boards aus, die Aufgaben in einem Arbeitsablauf anzeigen, aber ihr flexibles Layout eignet sich auch gut für die Visualisierung des Inventarflusses in einem Kanban-Bestandsverwaltungssystem.

Folgen Sie diesen Schritten, um ein Inventarverwaltungsblatt in Smartsheet in einen Kanban-Workflow umzuwandeln:

- Öffnen Sie das Blatt zur Inventarverwaltung in Smartsheet. Klicken Sie in der Multifunktionsleiste auf Grid-Ansicht und dann auf Board.

- Die Ansicht wechselt zu Board View, was einem Kanban-Management-Workflow für das Inventar ähnelt. Um zwischen den Spaltenüberschriften zu wechseln, klicken Sie in der Multifunktionsleiste auf Anbieter und wählen Sie eine andere Option, z. B. Anlagenzustand.

- Klicken Sie im Menüband auf die angezeigten Felder, um die Informationen auf dem Kanban-Board anzupassen. Verwende die entsprechenden Folienschaltflächen, um zu sehen, welche Elemente auf jeder Karte wieder ein- und ausgeblendet sind.

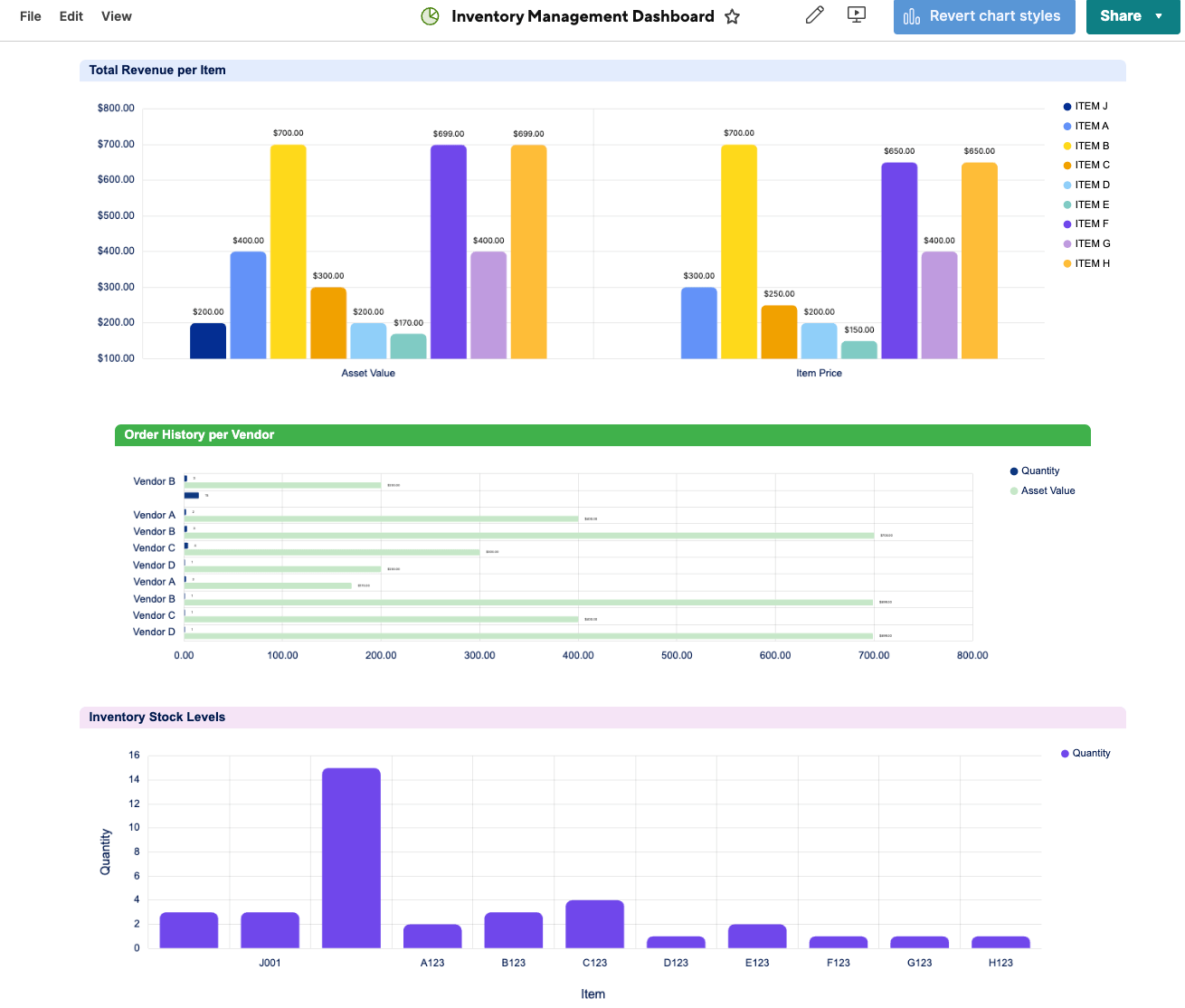

Sie können sich auch einen schnellen Überblick über den Lagerstatus verschaffen, indem Sie ihn auf dem entsprechenden Inventarverwaltungs-Dashboard einsehen.

Testen Sie Smartsheet Card View für einen besseren Einblick in die Kanban-Inventarverwaltung

Im Wahnsinn des Arbeitsalltags können Aufgaben leicht untergehen. Was Sie brauchen, ist eine bessere, visuellere Möglichkeit, Aufgaben nachzuverfolgen und zu verwalten.

Unterstützen Sie Ihr Team mit der Boardansicht in Smartsheet – einer benutzungsfreundlichen Lösung für die Aufgabenverfolgung, die für eine nahtlose Aufgabenpriorisierung, eine höhere Projekttransparenz und eine einfache agile Zusammenarbeit sorgt.

Ob beim Verwalten von Projekten, Optimieren von Arbeitslasten oder Verfolgen von Aufgaben – die Boardansicht trägt dazu bei, unnötige Statusmeetings zu vermeiden, da Teammitglieder den Projektfortschritt sowie abgeschlossene und anstehende Aufgaben mit Aufgabenkarten nachverfolgen können.

Entdecken Sie die intuitiven Drag-and-drop-Karten, die Zusammenarbeit in Echtzeit und die organisatorische Kartenverschachtelung, die Ihrem Unternehmen ermöglichen, sich anzupassen und effektiver zu arbeiten.

Weitere Informationen zur Boardansicht in Smartsheet.